二維過渡金屬硫化合物之生長與轉印技術於半導體產業的發展

Growth of Two-dimensional Transition Metal Dichalcogenides Toward Development of Damage-free Transfer Technologies

隨著二維材料被發現後,其獨特且迷人的特性及性能揭示了該材料的應用潛力,尤其這十多年的發展中,二維過渡金屬硫化合物 (transition metal dichalcogenides, TMDs) 以其層狀結構、可調性及其應用引起了許多研究人員的興趣,包含電晶體、儲能元件或感測器等。以化學氣相沈積法 (chemical vapor deposition, CVD) 為主的高品質、大面積的材料成長方式亦受到許多關注,本文第一節將著重討論二維過渡金屬硫化合物的成長。但通常仍須將其轉移至目標基板進行後續研究,然而在這過程時常伴隨著不良缺陷如殘留物、皺摺或是氣泡影響材料或導致其電子遷移率降低進而造成元件性能的損失,在第二節將繼續討論二維過渡金屬硫族化合物後續轉印技術,並比較不同技術間的差異及其優缺點。

With the discovery of two-dimensional materials, their unique and fascinating properties have revealed the application potential of these materials, especially in their development over the decade. Two-dimensional transition metal dichalcogenides (TMDs) are one huge family in this field owing to their layered structures and tuning capabilities, and their applications, such as transistors, energy storage, or sensors, which are of interest to researchers. High-quality, large-area material growth methods based on chemical vapor deposition (CVD) have attracted much attention. The first section of the paper will focus on the growth of two-dimensional transition metal chalcogenides. Subsequently, it is usually still necessary to transfer 2D layered films to the target substrate for a follow-up study. The process is often accompanied by undesirable defects, such as residues, wrinkles, or bubbles, which impede the performance of the device by reducing its electron mobility. In the second section, we will discuss the 2D TMDs subsequent transfer technology and compare the advantages and disadvantages of different technologies.

一、過渡金屬硫化合物生長

自石墨烯問世以來,二維原子晶體在過去的幾十年中受到了極大的關注,由於二維平面內豐富的電子、物理和機械特性而帶來了許多突破。二維過渡金屬硫化物 (transition metal dichalcogenides, TMDs) 作為二維原子層晶體的一個顯著例子已經探索幾年,因為它們的可調諧帶隙範圍為 ≈ 1-2 eV,在電子元件中展現了一系列優異的性能和能量轉換。二維過渡金屬硫化合物中每一層的平面內通過強化學鍵結合在一起,而相鄰層通過弱凡得瓦力 (van der Waals force) 相互作用耦合。這種可用的結構使二維過渡金屬硫化合物 (TMDs) 可以很容易地剝離成單層或幾層。單層二維過渡金屬硫族化合物具有顯著的性能,而二硫化鉬 (MoS2) 可以被認為是二維過渡金屬硫化物家族成員中最好的例子。例如,單層二硫化鉬 (MoS2) 具有可隨外部應變調節的能帶結構和強烈的光-物質相互作用,這促進了在二維元件中的出色電子和光電性能。此外,二硫化鉬 (MoS2) 的適當帶隙和金屬邊緣也激發了非常好的析氫反應 (HER) 可以作為高效電催化劑或光催化劑的應用。另一方面,單層二硫化鉬 (MoS2) 中破壞的反演對稱性和強自旋軌道耦合為谷電子學 (valleytronics) 領域帶來了新的研究機會。一般來說,所有這些獨特的物理化學性質,加上可觀的電荷遷移率,使 TMDs 成為深入研究基本物理問題和高性能電子學的候選材料。自從發現化學氣相沉積 (chemical vapor deposition, CVD) 方法作為石墨烯晶體生長的成功方法後,該方法也已擴展到其他二維層狀材料的製備。目前,該方法已擴展到合理設計各種 TMDs,如二硫化鉬 (MoS2) 奈米片、二硒化鉬 (MoSe2) 奈米片、二硫化鎢 (WS2) 奈米片、二硫化錸 (ReS2) 奈米片和一些異質結構 (heterostructure)。一般而言,TMDs 的製備方法可分為自上而下 (top-down method) 和自下而上 (bottom-up method),前者是將塊體材料通過物理化學手段減薄,包括機械剝離、化學剝離等。這種方法得到的二維材料尺寸比較小,並且厚度不均勻,無法大規模應用在業界;後者是通過物理或者化學反應,使得相應的化學元素在基板上反應沉積得到 TMDs,包括化學氣相沉積,物理氣相傳輸法等。這種方法可以實現大尺寸,厚度可調,並且可以合成合金、堆疊以及超晶格來滿足不同的需求。接下來簡述幾種自下而上常見的製備二維過渡金屬硫族化合物的方法。

1. 化學氣相沉積法

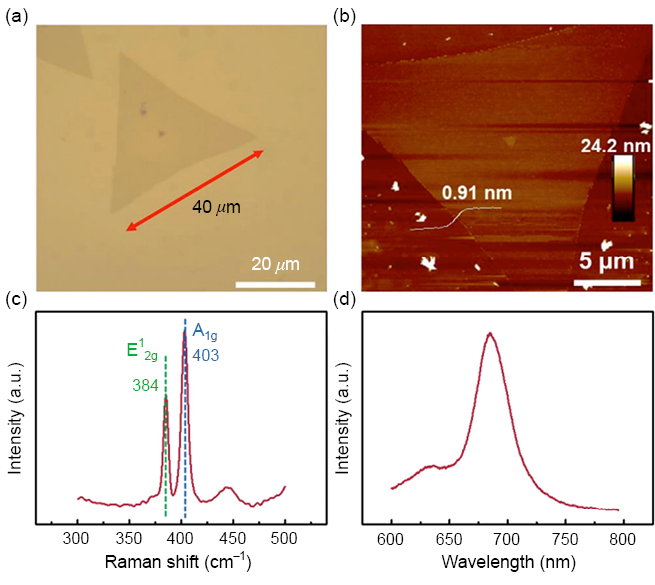

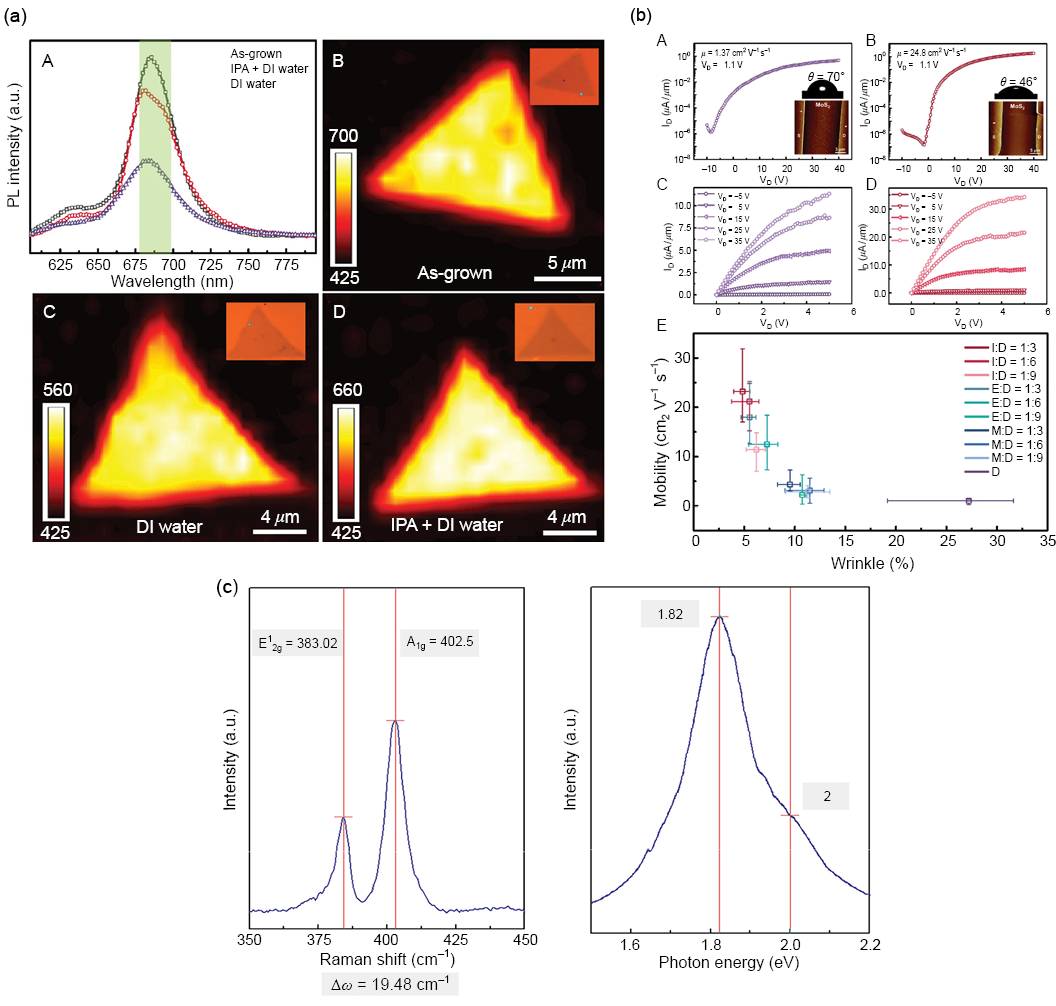

化學氣相沉積是通過氣體混合物的化學反應在基板表面沉積固體薄膜的工藝。用於生長 TMDs 最簡單的化學氣相沉積形式是金屬氧化物和硫屬元素前體的共蒸發,這會導致氣相反應,然後在合適的襯底上形成穩定的 TMDs。以二硫化鉬 (MoS2) 為例,最常見是採用三氧化鉬 (MoO3) 和 硫粉 (S) 分別作為 Mo 和 S 的來源,在合適的成長條件下,在基板上反應沉積得到二硫化鉬 (MoS2) 薄片,其反應可以用 (1)、(2) 的反應方程式來描述。通常沒有任何添加劑下得到的面積較小,為此研究者開發了不同的添加劑來增加二硫化鉬 (MoS2) 的面積,比如添加氯化鈉 (NaCl) 可以與三氧化鉬 (MoO3) 形成中間體降低其熔點,此外氯化鈉能夠催化二硫化鉬成長,並得到大面積薄片的二硫化鉬 (MoS2)。Chou 等人通過添加氯化鈉的方式,成功製備了 47 種二維過渡金屬硫化物(1)。圖 1 展示了該團隊採用氯化鈉輔助製備的單層三角形的二硫化鉬,三角形的尺寸為 40 μm;透過原子力顯微鏡 (atomic force microscope, AFM) 確認其厚度為 0.91 nm,以及 拉曼光譜儀 (Raman spectroscopy) 和光致發光 (photoluminescence, PL) 均表明所得到的二硫化鉬為單層的樣品。

MoO3 (S) + S (g) → MoO3– x (S) + SOx (g) (1)

MoO3– x (S) + S (g) → MoS2 (S) (2)

圖 1. (a) 生長的二硫化鉬 (MoS2) 單層的光學顯微鏡圖像,顯示尺寸為 40 μm。(b) 生長的二硫化鉬 (MoS2) 單層的原子力顯微鏡圖像,厚度為 0.91 nm。(c) 拉曼光譜和 (d) 生長的二硫化鉬 (MoS2) 單層的光致發光光譜(2)。

2. 物理氣相沉積法

另一種用於生長大面積和連續 TMDs 的簡便方法是使用兩步法,在襯底 (通常為二氧化矽/矽 (SiO2/Si) 基板) 上沉積過渡金屬薄膜 (例如 Mo、W、Nb 等) ,然後與硫屬元素進行熱反應 (S, Se, Te) 蒸氣。在高溫 (300-700 °C) 和惰性氣氛下的化學氣相沉積過程中,發生以下反應以形成穩定的 TMDs。

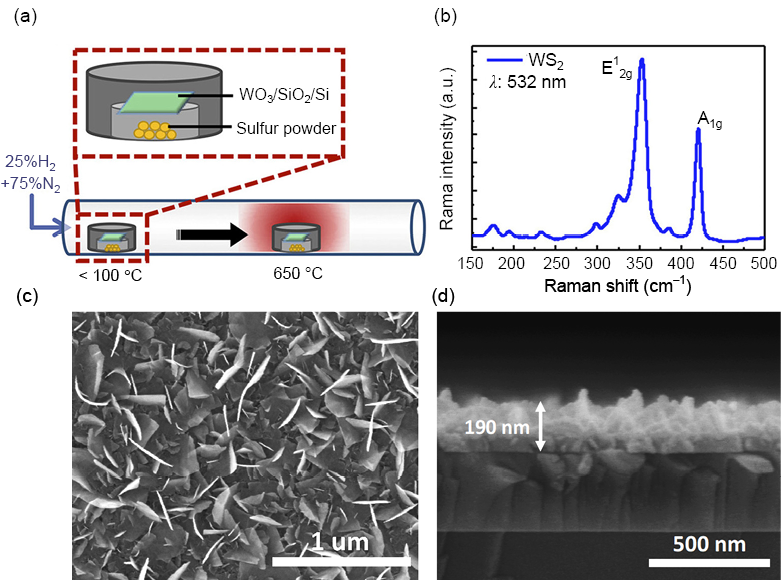

M (s) + 2S (g) → MS2 (s)

這種「兩步法」已經證明在二氧化矽/矽 (SiO2/Si) 基板上的晶圓級製造 (~2 英寸) 和二硫化鉬層 (多層到單層) 的成功厚度調製。這種方法比較容易得到大面積的連續膜,且厚度可控,但是由於其一般的是多晶的薄膜,電學性能一般不太理想。但這種方法的另外一大優勢是可以比較方便的製備各種各樣奈米結構的過渡金屬硫族化合物,比如本實驗室採用改進的兩步法來製備立體垂直奈米結構的二硫化鎢,沈積的三氧化鎢/二氧化矽/矽 (WO3/SiO2/Si) 基材和硫粉做為硫化過程中的前驅物。在快速加熱至 650 °C 並以 ~25 °C/min 的冷卻速度快速冷卻後,形成了具有立體奈米牆結構的二硫化鎢 (WS2) 薄膜,該薄膜經由一系列材料分析技術證明,具有高晶體品質。其中兩個特徵峰 E12g (~352 cm–1) 和 A1g (~420 cm–1)的拉曼光譜如圖 2 (b) 中所示。同時,通過掃描式電子顯微鏡 (scanning electron microscopy, SEM) 在俯視圖和截面方向上觀察到高度為 ~190 nm 的立體奈米牆結構。這種特殊結構的立體 TMDs 暴露豐富的表面,在感測領域具有很多應用潛能。

圖 2. (a) 水平爐管合成二硫化鎢 (WS2) 奈米牆過程示意圖。(b) 使用 532 nm 雷射下的 二硫化鎢 (WS2) 奈米牆拉曼光譜。(c) 二硫化鎢 (WS2) 奈米牆的俯試圖和 (d) 截面的掃描式電子顯微鏡影像(3)。

3. 電漿輔助化學氣相沉積法

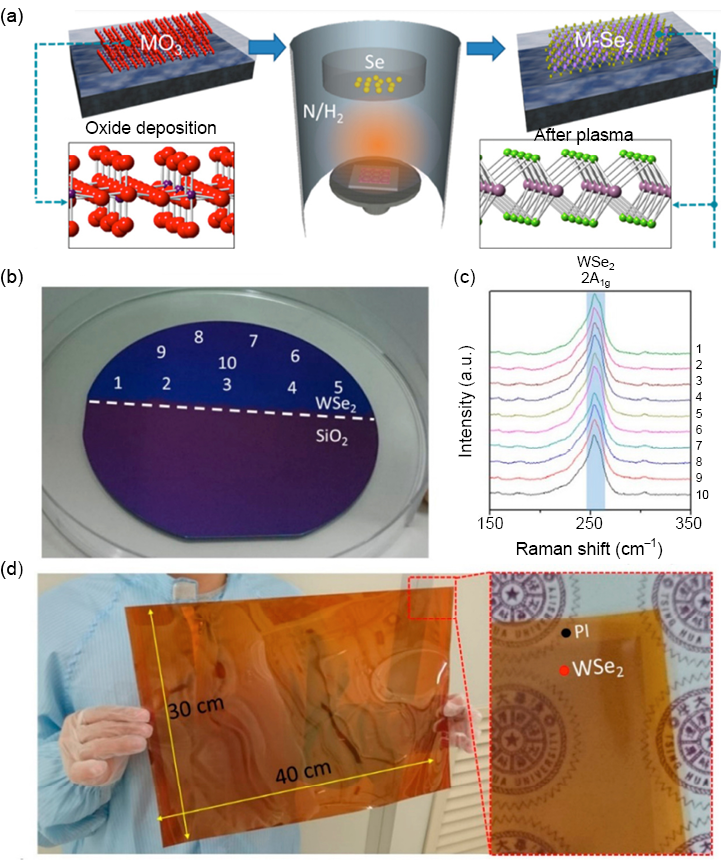

電漿輔助化學氣相沉積法分為一步法和兩步法。高能量的電漿將氣體 (H2X, X = S, Se, Te) 解離成高反應活性的 H2X+,這種高反應活性的含硫族前驅物可以大大降低二維過渡金屬硫族化合物的合成溫度,能夠在一些低熔點的基板上合成,比如玻璃,柔性基板 (PET, PI) 等。本實驗室在電漿輔助製備大面積的二維過渡金屬硒化物具有豐富的經驗。以二硫化鉬來說,如圖 3(a) 所示,首先通過電子束蒸鍍機在基板上蒸鍍不同厚度的氧化鉬,然後將氧化鉬薄膜轉移到硒化爐完成硒化過程。通過電漿輔助硒化工藝合成 TMDs 相關的一個重要優勢是可以在任意基底上沉積 TMDs,包括二氧化矽、玻璃和一些耐高溫聚合物,如聚醯亞胺薄膜。尤其是這些基板,對於透明和柔性電子產品中的多種應用特別感興趣。TMDs 的大面積均勻生長仍然具有挑戰性,尤其是在採用化學氣相沉積方法進行 TMDs 生長時,這種方法受到爐管尺寸的限制。因此,在電漿輔助硒化過程中的垂直腔室設計允許在大面積上從金屬氧化物 (metal oxides) 轉化 TMDs,這完全受限於腔室和樣品架的可擴展性。採用同樣的方法,這種方法同樣使用於其他的 TMDs 的成長。圖 3(b) 電漿輔助硒化工藝之後在 300 nm 厚的 SiO2/Si 的 4 吋晶片上的幾個二硒化鎢單層的照片圖像,其中 WOx 被選擇性地沉積在半晶片上。均勻的深藍色對應於二硒化鎢,紫色區域是未覆蓋的 300 nm 厚的 SiO2 區域。正如拉曼光譜所證實的,在二硒化鎢區域內從「1」到「10」標記的 10 個點上沒有發現重大差異,其中測量了 A1g 峰,如圖 3(b) 所示。幾張二硒化鎢的照片在 8 英寸矽晶片上形成的單層,以及不同點的相應拉曼光譜證實了該工藝在大面積上形成並集成到互補式金屬氧化物半導體 (complementary metal-oxide-semiconductor, CMOS) 技術中的潛力。此外,我們直接展示了在 250 °C 的硒化溫度下,在 30 × 40 cm 聚醯亞胺柔性基板上從 5 nm 厚的 WOx 薄膜中生長出幾個二硒化鎢單層 (圖 3(c))。除此之外,採用類似的方法,我們合成了大面積的二硒化鉑 (PtSe2)(5,7)、二硒化錫 (SnSe2)(6) 等,以及通過調控參數來控制過 TMDs 的相結構,比如控制成長溫度和電漿功率合成了不同比例的 1T-2H (trigonal-hexagonal) 的二硒化鉬(8)。

圖 3. (a) 低溫電漿輔助硒化技術示意圖。(b) 在 4 英寸 SiOx/Si 晶片的一半上 WSe2 的數位照片。 (c) b 部分不同位置的相應拉曼光譜。(d) 在 250 °C 的電漿輔助硒化溫度下,在 30 × 40 cm 聚醯亞胺柔性基板上的 WSe2 的數位照片(4)。

二、二維材料轉印方式

2004 年曼徹斯特大學兩位科學家 Geim 和 Novoselov 透過 3M 膠帶以機械剝離方式從熱解石墨中獲得石墨烯起,透過各種新方法獲得二維材料之相關研究便如雨後春筍般的出現。早期二維材料透過機械剝離方式進行實驗並發展了許多像是電子學、光電子學、扭轉電子學 (twistronics) 等科學,但透過機械剝離法可能造成無法預測的厚度及尺寸且耗時長等缺點,因此不同的轉印 (transfer) 方法相繼出現。隨著近年元件尺度的微縮與大面積成長技術取得穩定進步,使得大量研究致力於開發二維材料轉印技術,試圖在過程中降低皺摺、缺陷或裂縫等損傷並維持介面無污染及殘留物的產生,避免因此影響材料的電子遷移率進而導致其元件性能降低。為了實現商業化二維材料轉印過程需要高品質、大面積及高效的方式進行轉印,但至今仍未發展出同時滿足三項條件的轉移方式。常見的層轉印方式主要可歸類為濕式轉印法 (Wet transfer) 及乾式轉印法 (dry transfer),本節將討論各種適用於二維材料的轉印方式及其優缺點。

1. 濕式轉印法

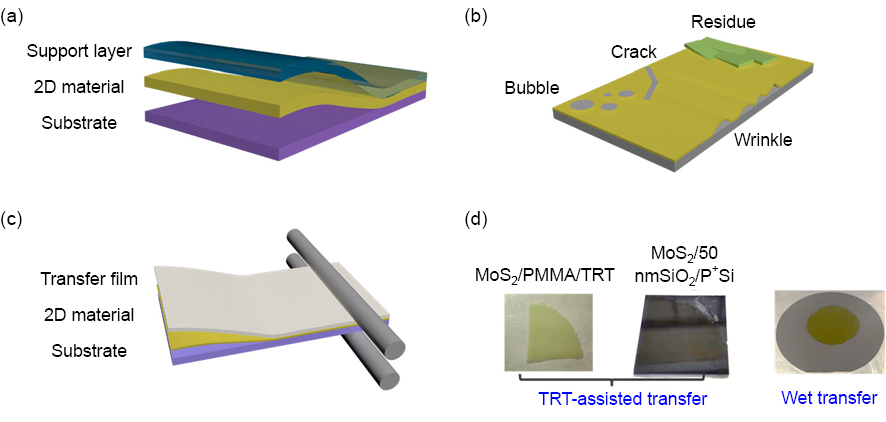

濕式轉印法包含聚合物支撐層濕式轉印法、電化學轉印法及無聚合物轉印法等。聚合物支撐層濕式轉印法是最常見的二維轉印方法之一,又可分為化學蝕刻輔助法及無化學蝕刻法,最常見使用的聚合物支撐層為聚甲基丙烯酸甲酯 (polymethyl methacrylate, PMMA) ,將其塗布在成長完材料的載體基板上進行濕式轉印,再透過蝕刻液輔助法或是毛細力及介面氣泡法等將材料與基板分離,接著利用目標基板將材料撈起並用溶劑去除聚合物即完成轉印過程。該方法因透過機械支撐可確保薄膜結構的完整性且具有自由選擇基板的優勢,但聚甲基丙烯酸甲酯很難從材料上被完全去除,其聚合物殘留物 (residue) 亦會導致元件整體的電性、光學性能等退化,因此相繼也有人提出了不同聚合物金屬支撐層(9) 或是無支撐層(10) 的轉移方式。濕式轉印法雖是最常見的方式,但其過程中容易造成機械或化學損傷,在溶液中舀取時也容易造成皺摺且難以實現連續、大面積的轉移,且因需要使用蝕刻液進行分離,意味著載體基板無法進行重複利用。因此,費用較高,不利發展為工業化製程。

圖 4. (a) 常見的濕式轉印法示意圖 (b) 使用濕式轉印法過程可能會遇到的問題,如氣泡、裂痕、殘留物等 (c) 使用轉印膜進行乾式轉印法示意圖 (d) 本團隊建立之熱解膠帶輔助轉印法與濕式轉印法實例。

2. 乾式轉印法

藉由轉印膜、材料及基板間親和力或附著力差異進行的轉印技術,也是目前最具大規模轉印潛力的技術之一,藉由轉印膜/二維材料間的附著力小於二維材料/目標基板便可實現大面積無損轉移的想法。目前常見的方法是使用具有一定黏彈性或具有自釋效果的轉印膜如聚二甲基矽氧烷 (polydimethylsiloxane, PDMS) 或是熱解膠帶 (thermal release tape, TRT) 進行乾式轉印(11)。然而雖然目前許多研究使用聚二甲基矽氧烷作為轉印膜,但其與目標基板界面間的附著力差異不大,材料可能僅有部分轉移且聚二甲基矽氧烷容易與二維材料產生凡得瓦鍵結使其在轉印過程中造成機械損傷造成性能降低。目前較有優勢的為使用熱解膠帶轉印法進行乾轉印,當熱解膠帶達到工作溫度時其黏性會降低甚至消失,結合熱壓製程可以將二維材料均勻地壓在目標基板上並達到連續及大面積轉印的效果(12)。在工業化該方法也容易與卷對卷基板技術 (roll-to-roll,R2R) 結合具有很大的經濟優勢(13),因在乾式轉印過程中不需要移除載體基板且可進行連續式的轉印過程,但熱解膠帶內部其餘的黏合劑仍有可能造成殘留物的產生。目前乾式轉印法仍須克服界面間附著力問題及尋找更有優勢的自釋材料。本團隊也已藉由此方式成功完成大面積 (5 × 5 cm2) 且高品質的轉印技術,透過分析結果更可知該技術具有極好的良率與低損傷等特點,未來我們更將藉由該技術開發 8 吋晶圓轉印機台,期盼屆時可透過此方式加速乾式轉印法的進程。

3. 轉印法常見之表面分析

與第一節相同,可以透過一系列的分析如拉曼光譜、光致發光光譜及功能性掃描探針顯微鏡 (scanning probe microscopy, SPM) 等等來判斷轉印後的材料品質是否有變化。獲取材料結構與化學性質最簡單且最常見的方法之一就是拉曼光譜,關於 TMDs 的拉曼光譜基本可以涵蓋幾個訊息,包含層數、缺陷密度和應變等等,拉曼光譜已被廣泛應用於研究轉印後的 TMDs 樣品的清潔度與均勻性等。一般而言,可藉由 E2g1 和 A1g 的拉曼位移量了解層數的資訊,前者會隨層數的增加而減少,後者則反之。而應變亦會造成拉曼位移的產生,由 Rice 等人發現當以聚甲基丙烯酸甲酯進行轉印時僅有 E2g1 觀察到紅移現象,而使用熱解膠帶轉印僅觀察到 A1g 藍移,作者將前者歸因於皺褶引起的應變所致,而後者通常為界面間摻入了帶電的雜質或是其他摻雜所致。如圖 4 所示,本團隊藉由改變溶劑的方式進行轉印的拉曼光譜結果表示該樣品在轉印後仍然保有良好的品質,該樣品在轉印後具有良好的連續性及均勻性(2)。而藉由光致發光光譜對 TMDs 的解析可發現半導體態二硫化鉬具有兩個峰分別為位在 1.84 eV 的 A 激子發射峰 (exciton emission peaks) 和位在 2 eV 的 B 激子發射峰,判斷兩者的強度比便可得知其樣品品質,低 B/A 比表示低缺陷密度。光致發光光譜可為拉曼光譜提供一些補充訊息,因光致發光光譜的溫度依賴性可藉由低溫光致發光觀察到在室溫下難以觀察的缺陷峰(14)。但光譜的觀察仍有其局限性,在轉移過程中我們需要獲取的資訊除材料本身性質外,對於污染物、皺摺等缺陷無法判斷,因此可透過探針顯微鏡進行有效分析並透過方均根粗糙度可得到轉印薄膜的品質(15)。其他如 SEM、TEM、SHG 等皆能有效地對 TMDs 的缺陷結構、晶界和金屬特性等提供訊息。

圖 5. (a) (b) 本團隊藉由改變轉印環境成功完成二維材料轉移並由此改善轉印後的材料性能 (c) 藉由拉曼與螢光光譜可判斷轉印後的材料品質是否改變。(2)

三、結論

隨著 TMDs 的應用範圍逐漸擴展,透過各種方法獲取高品質高取向高性能的二維材料尤為重要,然而目前使用的化學氣相沈積法其工作溫度約在 600-1000 °C,極大的限制了基板的選擇。因此自早期使用聚合物支撐層的濕式轉印法至乾式轉印甚至無支撐層轉印法受到許多人關注,但每個方法仍具優缺點,應仔細考慮如何有效的應用並解決轉印法的工藝缺陷。綜上討論,TMDs 獨有的材料特性與潛力仍具有許多的研究空間,透過上述討論其優缺點的方式激發讀者關於新的想法與產業界面對新的材料所需的研發過程提供必要的基礎知識,以期提升國家整體研發能量。